★★★★★

ASFALTO MORNO

Comportamento de misturas mornas por processo de espumação em diferentes temperaturas de usinagem e compactação.

A Dimensional Engenharia, em sua busca incessante pela melhoria contínua em seus processos e pelo desenvolvimento da Engenharia, através do uso intensivo de tecnologia e adoção de técnicas inovadoras, adquiriu, em 2009, a primeira Usina de Asfalto do Brasil, da fabricante Ciber, com a capacidade de produzir CBUQ morno através de um processo de espumação do ligante, apenas com injeção de água. Como se tratava de procedimento pioneiro no país, a Dimensional assinou um convênio com a COPPE-UFRJ e com a fabricante do equipamento para a realização de extensos estudos de performance e elaboração de procedimentos de execução.

O resultado é o trabalho técnico abaixo.

Marcos Antonio Fritzen1; Jaelson Budny2; Francisco Thiago Sacramento Aragão3; Marcelo Zubaran4, Laura Maria Goretti da Motta5

1, 2 Pesquisador, Programa de Engenharia Civil, Laboratório de Geotecnia e Pavimentos, COPPE/Universidade Federal do Rio de Janeiro, marcosantonio_ufrj@yahoo.com.br e jaelsonbudny@gmail.com

3, 5 Professor, Programa de Engenharia Civil, Laboratório de Geotecnia e Pavimentos, COPPE/Universidade Federal do Rio de Janeiro, laura@coc.ufrj.br, fthiago@coc.ufrj.br

4 Engenheiro Civil, Ciber Equipamentos Rodoviários Ltda e Mestrando do Programa de Engenharia Civil, COPPE/Universidade Federal do Rio de Janeiro, marcelo.zubaran@ciber.com.br

RESUMO

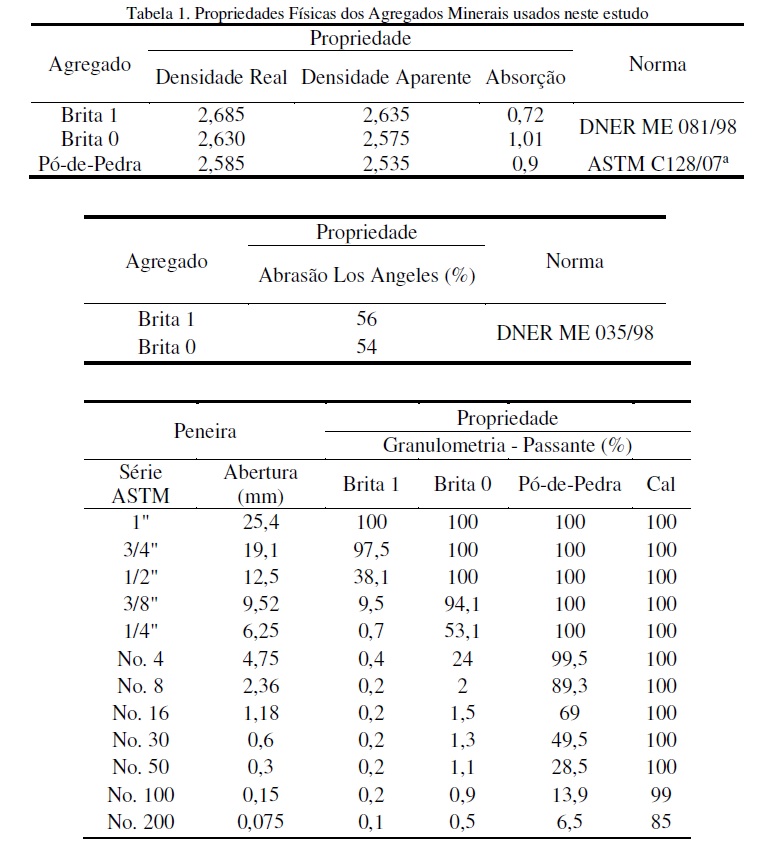

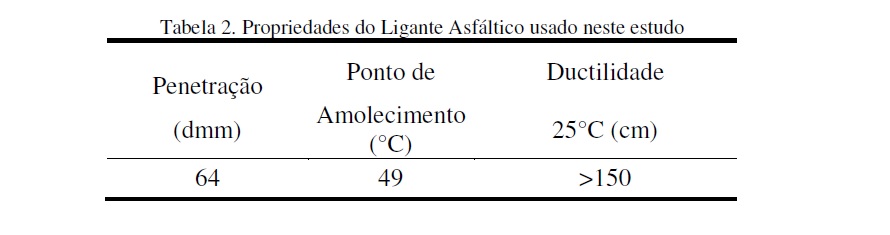

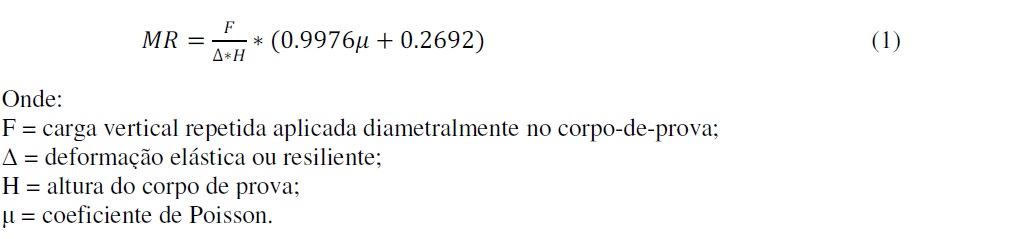

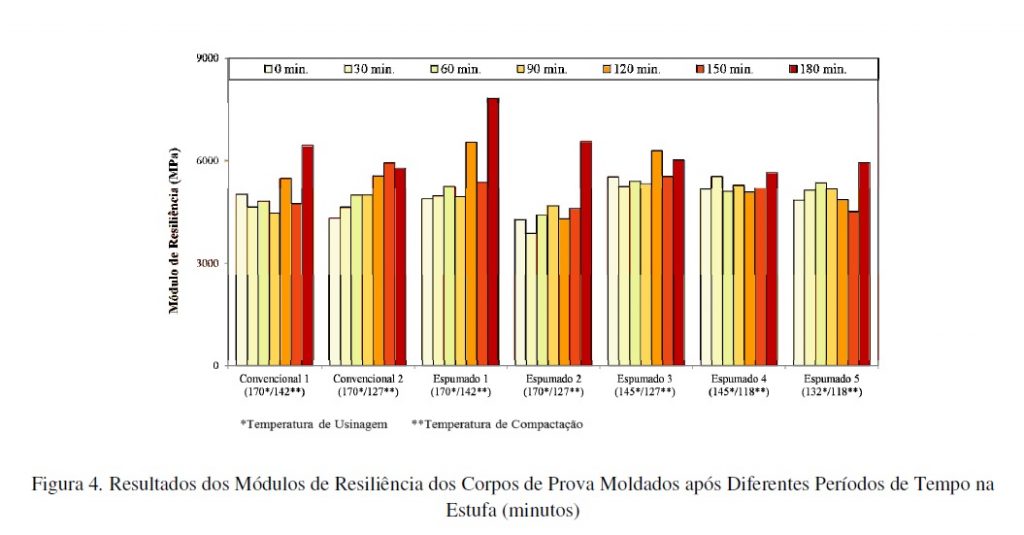

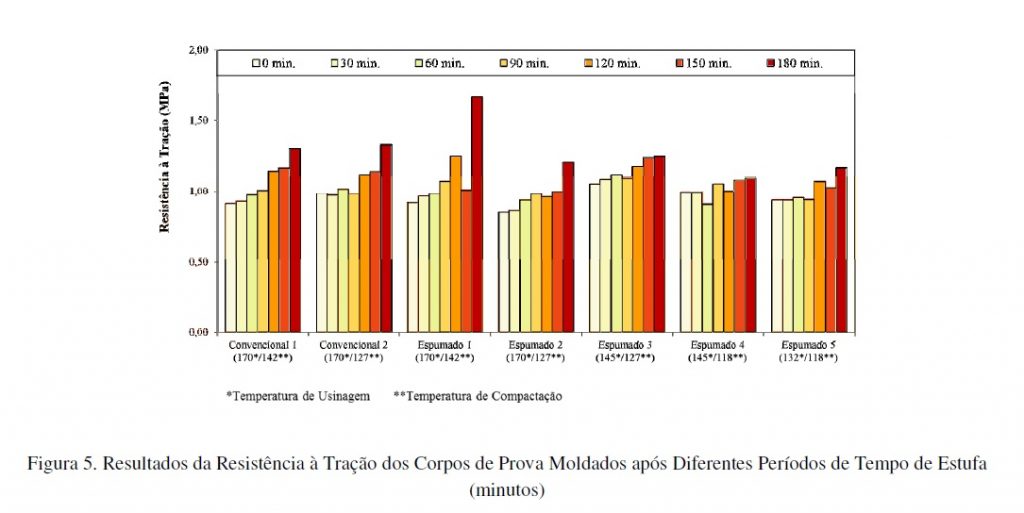

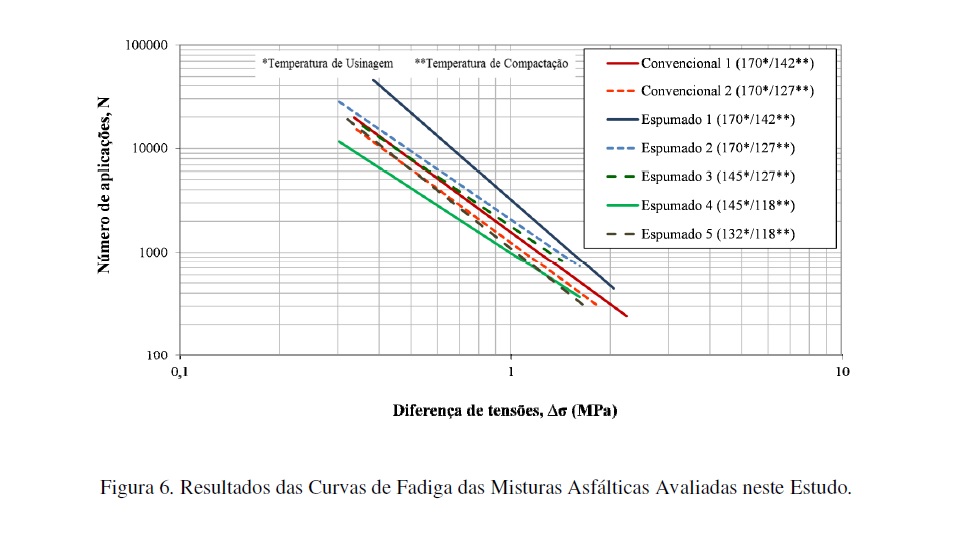

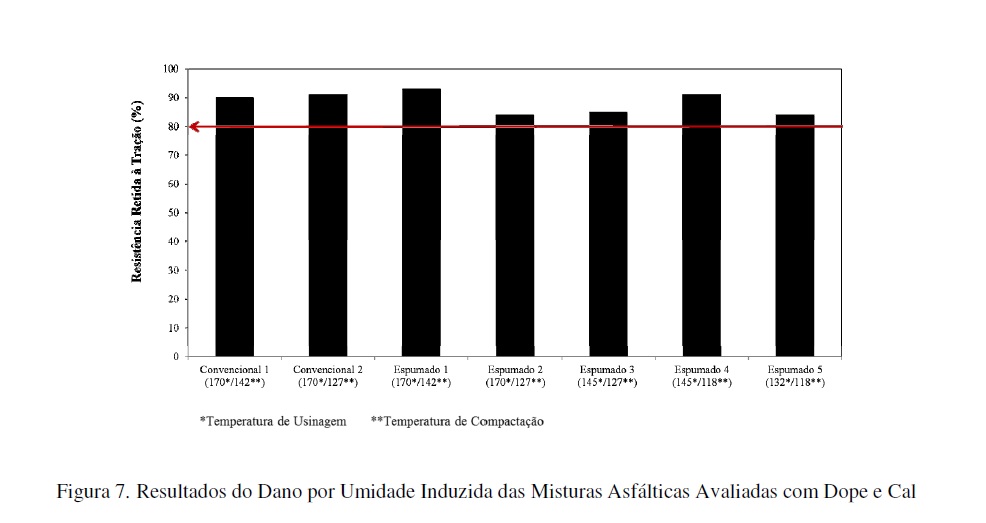

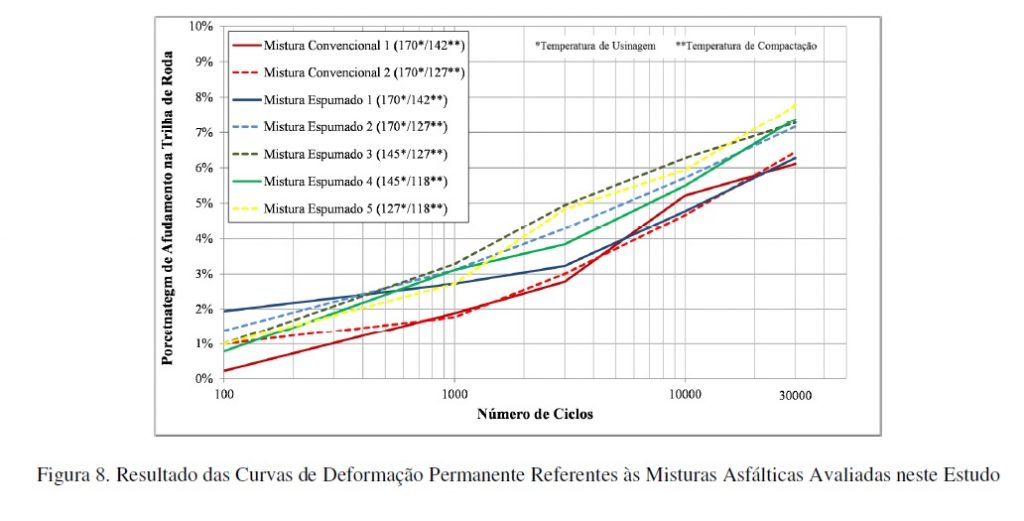

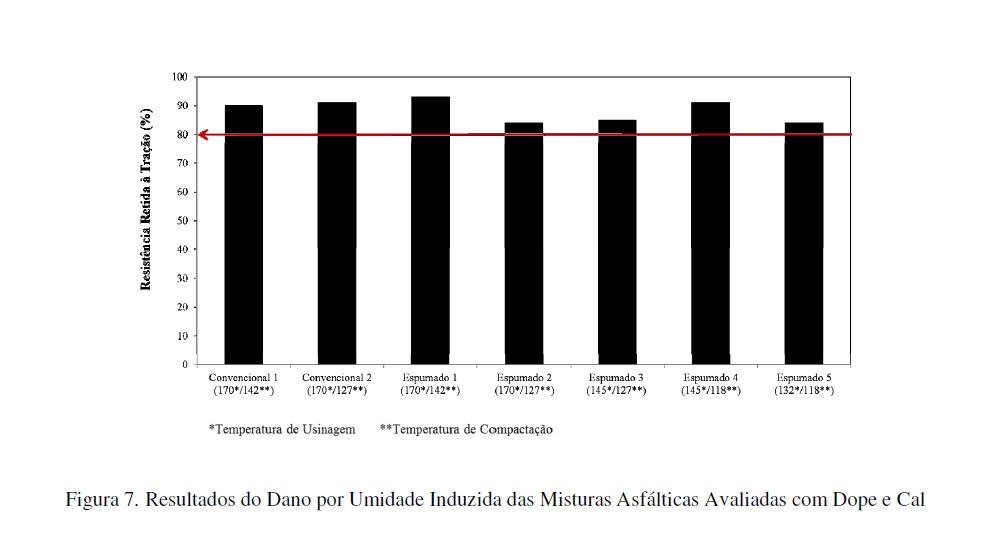

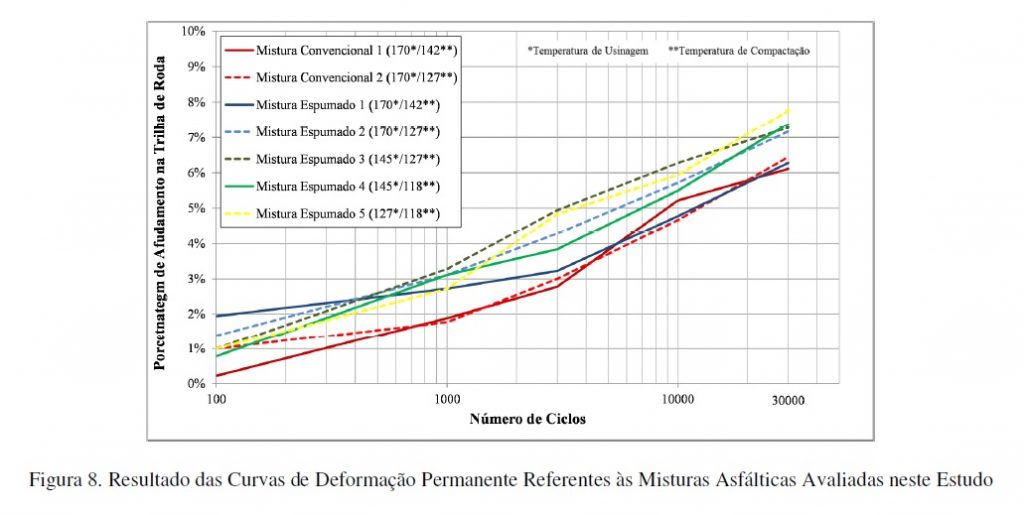

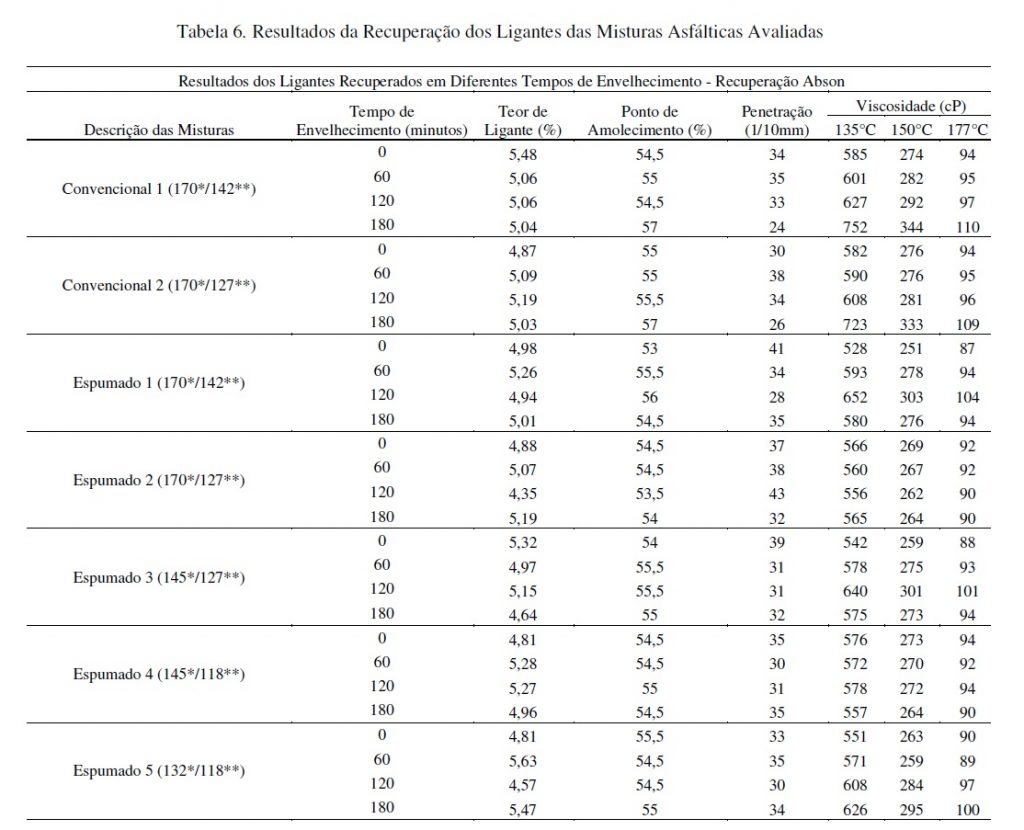

Avalia-se o comportamento mecânico de misturas asfálticas mornas produzidas com cimento asfáltico de petróleo (CAP) submetido ao processo físico de espumação. Foram usinadas sete misturas asfálticas produzidas com CAP 50/70 da REGAP: duas foram usinadas nas condições convencionais para comparação, modificando somente a temperatura de compactação, e cinco foram usinadas com o ligante modificado fisicamente pela inserção de 2,5% de água sob o ligante aquecido provocando sua mudança de volume (espumação). A dosagem foi igual em todos os casos: a curva granulométrica projetada pelo método Bailey e as condições volumétricas pelo método SUPERPAVE. Dois agentes melhoradores de adesividade (AMA) foram adicionados nestas misturas (2% cal hidratada e 0,3% de AMA). A cal também completou a curva granulométrica (filer). O comportamento mecânico de amostras usinadas e compactadas a diferentes temperaturas foram avaliadas por ensaios de módulo de resiliência, resistência à tração, dano por umidade induzida, vida de fadiga e deformação permanente. Também foi avaliado o efeito do envelhecimento das misturas asfálticas moldadas nas diferentes temperaturas de compactação e em diferentes períodos de envelhecimento acelerado em estufa. Conclui-se que o processo de obtenção de mistura morna por espumação em usina convencional adaptada para proporcionar este procedimento no momento da mistura dos agregados com o ligante espumado é viável e permite economizar energia e diminuir o envelhecimento de curto prazo sem prejudicar a trabalhabilidade e a compactação nos trechos experimentais construídos com as misturas mornas espumadas.

Palavras chaves: Misturas Mornas, Espumação de CAP, Envelhecimento de Misturas Asfálticas.

INTRODUÇÃO

Na situação atual da malha pavimentada brasileira há sempre necessidade de elevados investimentos na manutenção e expansão dos pavimentos. Aliado a isto, é cada vez maior a preocupação com o desenvolvimento de processos sustentáveis em todas as áreas da construção civil, o que inclui a melhoria dos processos de pavimentação, em vários aspectos, incluindo aqueles que possam aumentar a vida útil dos revestimentos. Dentre várias alternativas, as chamadas misturas asfálticas mornas têm mostrado grande potencial de cumprir objetivos sustentáveis e trazer muitos benefícios de durabilidade em comparação aos concretos asfálticos tradicionais. A tecnologia de misturas mornas se baseia, de forma geral, na redução da viscosidade do ligante asfáltico por uso de aditivos ou de processos físicos de modificação do ligante, entre outros mecanismos. A redução na viscosidade do ligante permite uso de temperaturas de usinagem e compactação reduzidas sem perda significativa na trabalhabilidade.

O uso de temperaturas de produção (usinagem e compactação) mais baixas resulta em redução do envelhecimento do ligante o que pode aumentar a resistência das misturas ao trincamento, diminuir a emissão de poluentes como dióxido de carbono e aerossóis e reduzir o consumo de energia em comparação com as misturas convencionais. A redução da viscosidade do ligante com melhoramento da trabalhabilidade em temperaturas mais baixas pode também permitir o aumento de incorporação de material fresado em misturas recicladas a quente, contribuindo para a redução dos elevados gastos com materiais de pavimentação.

Diferentes tipos de aditivos e processos físicos de modificação de ligante asfáltico têm sido usados no Brasil com o objetivo de produzir misturas com desempenho semelhante ao de misturas convencionais, mas que sejam atrativas economicamente e que minimizem os danos ecológicos associados ao seu uso, destacando-se: aditivos surfactantes, zeólitas, parafinas, ceras e produtos orgânicos, além de outras formas de espumação (Rohde et al., 2008; Otto, 2009; Fritzen et al., 2009; Cavalcanti, 2010; Rivoire Jr. et al., 2011; Motta, 2011; Budny, 2012). Há, ainda, relatos do uso de aditivo nacional em Budny (2012) e técnica por molhagem e espumação com o processo A-SAT criado pelo CENPES/ Petrobras, em Fritzen et al. (2009).

Uma alternativa para usinagem de mistura morna é o uso da espumação do asfalto por adaptação de usinas convencionais com incorporação de câmaras de expansão e bicos injetores. O processo de asfalto – espuma utilizado nas obras de recuperação estrutural com fresadoras recicladoras já é bem conhecido no Brasil e tem sido aplicado desde 1998, quando 30 km da BR-277 foram restaurados, no estado do Paraná (Castro, 2003). Dentre as vantagens desta técnica, destaca-se o fato de o aditivo ser água e não produtos orgânicos ou químicos, muitos destes importados. O uso de água como modificador físico da consistência do ligante pode gerar economia no processo de produção de misturas mornas. O uso do asfalto-espuma em misturas novas, no entanto, ainda é recente no Brasil.

O objetivo deste trabalho foi verificar o comportamento de misturas asfálticas mornas produzidas pelo processo físico de espumação do ligante em usina fixa, desenvolvido pela Ciber Equipamentos Rodoviários Ltda. A pesquisa contou com a participação do Laboratório de Geotecnia e Pavimentos da COPPE, da Ciber e da empresa Dimensional Engenharia Ltda, com a anuência do DER – RJ que permitiu os testes em um segmento da rodovia estadual RJ/146, bairro Barra Alegre, cidade de Bom Jardim, estado do Rio de Janeiro.

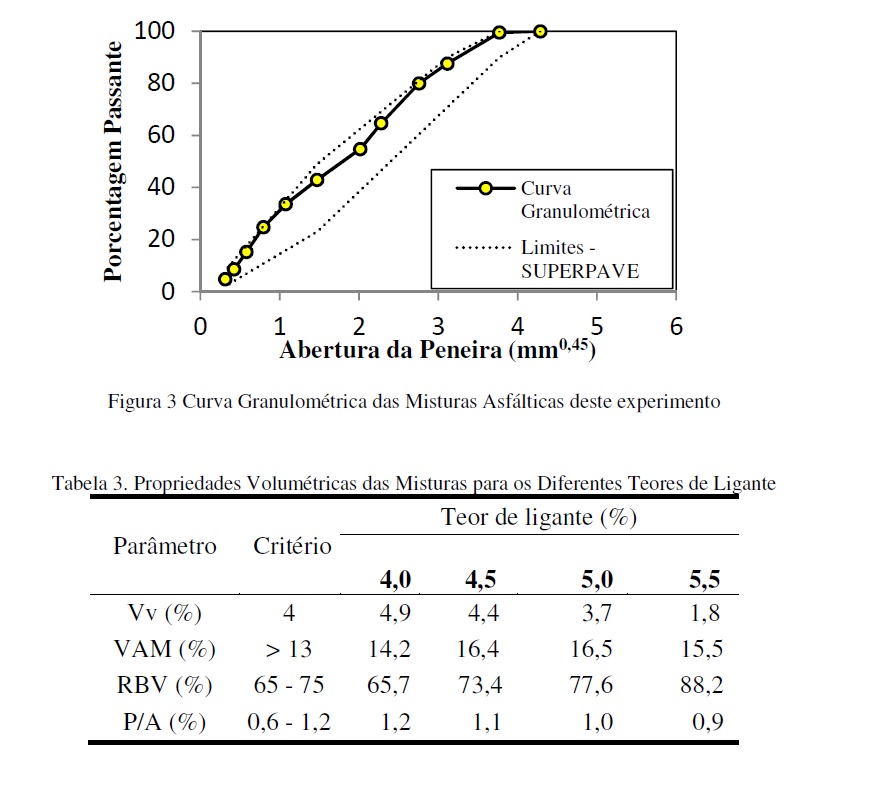

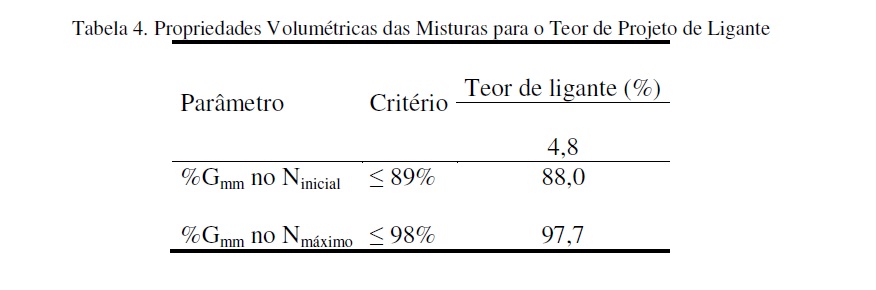

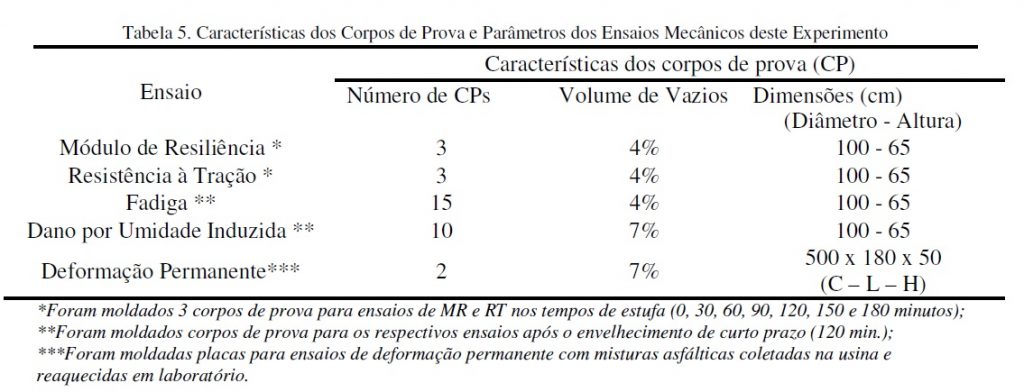

Foram construídos sete segmentos experimentais, de aproximadamente 100 metros de extensão cada, com 5cm de espessura de: duas misturas asfálticas convencionais e cinco com o ligante espumado. Para esse estudo o ligante utilizado foi um CAP 50/70 da REGAP. Todas as misturas asfálticas foram feitas com a mesma curva granulométrica projetada seguindo as recomendações do método Bailey de escolha do esqueleto mineral, e as relações volumétricas foram obtidas pelo método SUPERPAVE com uso do compactador giratório e teor de ligante correspondente a 4% vazios, projeto feito no laboratório de Geotecnia e Pavimentos da COPPE. Os trechos experimentais foram construídos no período de outubro e novembro de 2011.

PROCESSO DE ESPUMAÇÃO

A usina de asfalto utilizada para a fabricação das misturas asfálticas deste estudo é do tipo dosagem contínua dos materiais, secagem em contrafluxo e misturador externo tipo pug-mill de duplo eixo. Essa usina foi preparada com um sistema para produção de asfalto espumado, controlado automaticamente no painel de operação.

A espuma asfáltica é o resultado da mistura do Cimento Asfáltico de Petróleo a quente com a inserção de água a temperatura ambiente, em ambiente controlado, sob determinadas condições de temperatura e pressão. Estes fluidos são bombeados e convergem para uma câmara de mistura, localizada dentro de um misturador tipo pug-mill. A introdução forçada e controlada de água, a temperatura ambiente, durante a passagem do ligante, provoca a expansão volumétrica do mesmo pela vaporização da água, reduzindo sua viscosidade. O ar pode ser introduzido na mistura a fim de aumentar a expansão.

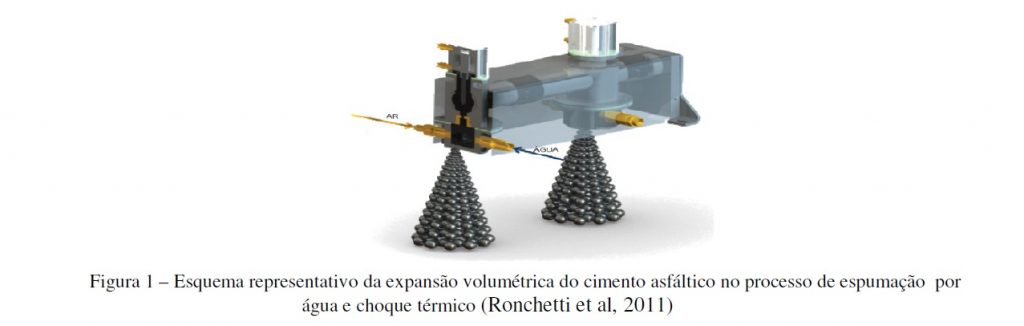

O aumento de volume do ligante pode ultrapassar 15 vezes o seu volume residual, dependendo do tipo de ligante, da temperatura do ligante na mistura, da porcentagem de água em relação ao ligante e das pressões nas linhas do CAP, água e ar. Esta técnica facilita o envolvimento dos agregados pelo CAP em função do aumento da trabalhabilidade pela modificação da viscosidade e melhor adesividade com os agregados em temperaturas inferiores ao tradicional concreto asfáltico (Ronchetti et al, 2011).

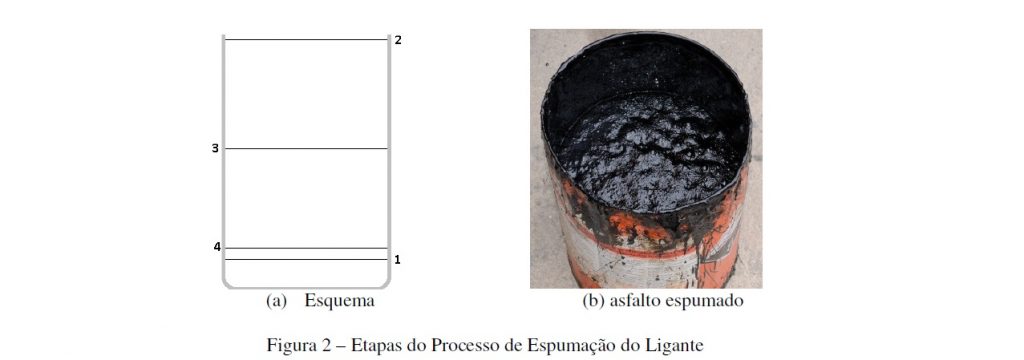

A expansão do ligante é um fenômeno temporário e por isto o contato do ligante com os agregados deve ocorrer no inicio da espumação, fase em que a viscosidade está mais baixa. Logo, é preferível ter uma câmara de expansão em cada bico espargidor garantindo a máxima expansão durante a mistura. A Figura 1 mostra um esquema do processo de espumação do ligante asfáltico com esta técnica. Na Figura 2 representam-se, esquematicamente, as etapas da expansão do ligante em contato com a água e o ar, num esquema gráfico (a) além de uma foto de uma fase correspondente ao ligante em seu volume máximo espumado (b). No esquema, o ponto correspondente ao nº 1, representa o volume original do CAP num certo recipiente. Após a inserção da água e o ar o ligante atinge o seu volume máximo representado pelo nº 2 do esquema. Em seguida o ligante reduz seu volume rapidamente, atingindo a metade do volume máximo em aproximadamente 20 segundos. Esse intervalo é conhecido como “meia vida”, representado pelo nº 3. Após o período de ½ (meia) vida o ligante permanece parcialmente espumado, portanto ainda com viscosidade alterada, correspondente a um ponto de expansão de aproximadamente 1,5 vezes o volume do ligante residual (volume inicial). A sedimentação do ligante do ponto nº4 para o ponto nº 1 pode demorar até uma hora, facilitando a compactação em temperaturas inferiores às temperaturas convencionais.